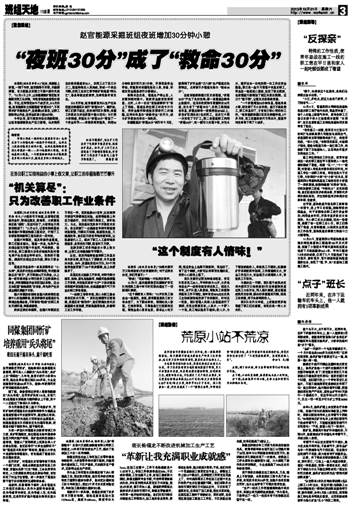

班长杨福龙不断改进机械加工生产工艺

“革新让我充满职业成就感”

本报讯 (通讯员傅乔成 谢秋菊)人称“革新能手”的泉州汉威机械制造有限公司职工杨福龙,11年来不断改进生产工艺,解决了机械加工中的一系列难题。

杨福龙所在的金工车间加工的零件都是非标配件,大多数零件形状都不规则,只能用卧式镗床加工,不仅产量低,无法满足客户需求,还影响企业生产进度。

作为金工车间班长的杨福龙暗下决心要提高工效。经过数次观察,他发现车床的转速和走刀量要比镗床快很多,他决定以镗床加工改为车床加工。经过3个多月的反复试验证明,车床加工确实能比镗床快3倍。

革新并不一帆风顺,杨福龙遇到了许多技术方面的难题。模轮压板直径加大至1570mm后,高度为600mm,厚度单边为7mm,在加工过程中,工件不是跑偏就是中心点对不上,导致工件报废率高达50%,不仅成本増高、工效也提不上来,给加工造成很大困扰。杨福龙翻阅专业书籍,向老师傅请教解决办法,并反复利用夹具固定的方式试验,经过4次改进,都不尽如人意。颜旭明师傅建议他尝试多点活动可调方式,杨福龙茅塞顿开,与同事一起开始研究试验:他们发现问题的关键就是工件薄而大,加工起来容易变形,要保证合格率,就必须减少变形。于是,他们先将一个花盘底板工装固定在卡盘上,接着在工件上钻10个螺丝孔,这样就把工件固定在花盘上了。针对高而薄的工件在加工过程中发生抖动所产生的位置偏移问题,他们采取多点活动可调支架的方式加以应对,不仅实现了重复定位,还保证了加工质量。经过反复试验,这套压板工装终于革新成功。事实证明,在采用这套压板工装加工工件后,不仅质量丝毫未减,效率还提高了3倍以上。

杨福龙研制的车工双面卡具和自动推动夹具,使得单部车床由每天加工15项提升到了38项,每年为公司创造价值超过百万元。他研制的多孔厚板实现了一次装夹,使得加工工序由原来的5道缩短为1道,大大减轻了操作员的劳动强度,为企业提高了30%左右的车床使用率。

勇于探索的杨福龙在工装夹具、刀具、辅具上不断创新,由其自制的工装卡具已有40多套,实现技术攻关30多项,在提升自身技能的同时,也为企业带来了可观的经济效益。

“生产一线的工作更能锻炼和提升我的技术,革新让我充满职业成就感。”作为班长,已经带出了一批又一批技术骨干的杨福龙还坚守在一线。

×

×