“阅兵胎”是这样炼成的!

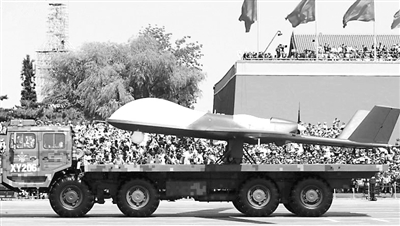

9月3日,北京,天安门。上午10时,中国人民抗日战争暨世界反法西斯战争胜利70周年大阅兵,在举世关注的目光中举行。三军傲立,铁甲凛冽。

二炮导弹方阵里,当一辆辆大国“利剑”浩浩荡荡驶过天安门广场时,贵州轮胎股份有限公司的每一名职工心里都充满着难以言表的骄傲与自豪:这是该公司第二次生产“阅兵胎”,为15个轮式方队提供配套。

日前,记者来到该公司的硫化、定型车间,探访有关“阅兵胎”的故事。

“桑拿房”里蒸轮胎

“硫化是轮胎生产过程中的最后一道工序,也是非常重要的环节,必须确保每一个细节不出问题。”记者在硫化车间里,见到满头大汗的硫化工王德。已经有着20多年工作经验的他,是硫化车间的老师傅了,也是参与本次生产阅兵轮胎的职工之一。

一进入硫化车间,滚滚热浪袭来,让人仿佛觉得进入了“桑拿房”。“人们看到的轮胎,其实是经过硫化过程高温‘蒸’出来的。这里机器内温超过170摄氏度,站在旁边还好,最痛苦的是清洗灶的时候。”王德告诉记者,每一次轮胎硫化定型结束后,总有一些橡胶会像锅巴一样粘在模具的金属壁上,而他们就要冒着高温,手拿小钢刷进行清洗。尽管每次都带着厚厚的手套,但手指仍旧会被滚烫的刷头刺起水泡。清洗一排灶(两条轮胎)大约需要5分钟,每次洗完都跟蒸了个桑拿似的。夏天最热时,工人进入车间的第一件事就是放上一大瓶凉开水,不停地出汗,不停地补水。“有时候干一天活儿都不用上厕所。”他笑着告诉记者。

记者注意到,王德的手臂上布满了许多深浅不一的小伤疤。王德低头看了看自己的手臂,“这没什么,大家都习惯了,模具温度很高,只要手臂稍微一碰上边沿,皮肤上立刻会出现一道疤痕。”

王德告诉记者,硫化前要认真检查胎坯质量,主要看轮胎外观是否有缺胶、气泡,内胎是否有杂质、露线等毛病。“任何一道工序出问题都会影响轮胎质量和外观,马虎不得。”

在这样的“桑拿房”里,王德经常每天一待就是10多个小时。

成型车间没“胖子”

“成型工序车间里的工人,是我们企业平均海拔最高的人,并且没有胖子。”成型区域主管何红笑着对记者说。

果不其然,记者看到这里每一名职工的个头都很高,因为成型这道工序需要费很大的力气,所以每个职工的手臂都很粗壮。

在一个轮胎成型设备前,四名配合默契的师傅在围着一个正在定型的轮胎工作。一位师傅将一个薄薄的橡胶皮套进两个高速旋转的铁棒上,然后刷上一层粘料,旁边的师傅马上又拿起一层胶皮套了上去,用工具将胶皮压紧压实。一个定型好的轮胎,就被这样一层层“套”了出来。

“平时我们一天能翻边五六十条轮胎,甚至更多,但生产阅兵轮胎时最多只有20条。”据何红介绍,这道工序的操作很复杂,工人必须一刻不离地守在机器旁。他说,有一次操作手发现帘布筒边缘打褶,当时正值午饭时间,便顾不上吃饭立刻进行应急处理。“这样的情况并不少见。”最后几个月时间里,为了保质保量地完成生产,大家更是卯足了劲儿抓紧生产,午饭经常是随便啃个馒头就打发了。

“当时虽然辛苦一点,但是当大家观看阅兵式时,只觉得什么都值了!”说到这里,何红一脸的满足。

千次检查绝对有

采访中记者了解到,由于任务的重要性和特殊性,阅兵生产的专用轮胎从采购、炼胶、半制品、成型、硫化、检验、内胎充气、储运、军方验收发货,都是由所在部门领导指定的专人严格按质量要求操作完成。每道工序都安排专人专检,每一批产品按照产品质量标准要求做一次全套的机床测试,包括强度、耐久、高速等,所有轮胎均采用专业的气泡检测设备,一旦发现问题立即剔除。

“我们也没详细记录过到底一个合格的轮胎从原料进场到成品出厂要经过多少道检查,但上千次是绝对有的。”一位政工干部告诉记者,在生产“阅兵胎”的过程中,他们始终把质量放在首位,实现每个零部件、每道工序的“零缺陷”。

为了及时协调解决生产中出现的问题,每天下午3点,贵州轮胎的每个基层分厂都会在一起现场办公,确保生产过程有条不紊推进;负责原材料、内胎的采购要一次到位,确保原材料、内胎的使用必须是一次检验合格后的产品;留存每一条垫带的原材料、生产、检验、交接的所有记录;发货前,安排组织相关人员对内胎、垫带进行外观、充气等最终一次复检……

“各部门调动一切资源保证阅兵轮胎生产,克服了时间紧、规格多、要求高,生产车间控制难度大等困难,按时按量及时供货,确保高质量地完成了任务。”贵州轮胎的相关负责人告诉记者,公司顺利完成了二炮、空军、海军、陆军、总装备部、总后勤部等阅兵轮胎的生产任务,为这次阅兵式交上了一份满意的答卷。

×

×