【特稿】分量

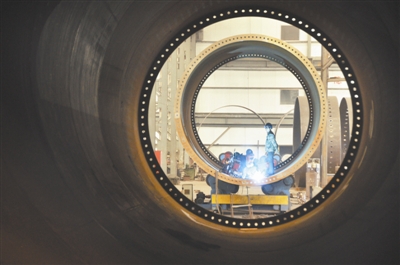

一间工厂中的作业场景。 CFP供图

比赛中的杨金龙。 孙兴伟 摄

比赛中的曾正超。 孙兴伟 摄

从全球制造业第一大国跃升至制造业强国需要多久?

从中国制造到中国智造背后的高级技工人才从何而来?

一个社会需要有人仰望星空,夜观星相,找准方向;同时,也需要一群人心无旁骛,踏踏实实,埋头苦干。

当苦干的人,站上世界技能竞赛的舞台夺金归来,汹涌的荣誉与嘉奖之后,是否还能为中国制造最需弥补的人才培养,开启一条可供复制的道路?

曾正超火了!

内向,不善言辞,但双手无比灵巧——20岁出头的小伙子曾正超站上世界职业技术竞技舞台并且创造了历史:北京时间8月17日凌晨,在巴西举行的第43届世界技能大赛上,代表中国出战的中国十九冶集团有限公司职工曾正超一举夺得焊接项目的金牌,根据比赛的先后顺序,他实现了中国队世界技能大赛史上金牌零的突破。

世界技能大赛被誉为“技能奥林匹克”,因此,这块金牌被认为是分量堪比许海峰在奥林匹克运动会上射下的“第一金”。

此次是我国第三次参赛世界技能大赛,32名选手在29个项目的比赛中夺得了5个项目金牌、6个项目银牌、3个项目铜牌和12个项目优胜奖的优异成绩,取得了历史性突破。

金牌催生明星。

8月21日,汽车喷漆项目冠军杨金龙回到杭州,飞机一落地,就被鲜花、记者、接机人员团团围住。当地媒体形容接机规格“不输”浙江著名体育世界冠军孙杨。浙江省政府破格授予杨金龙特级技师职业资格;破格让其享受高级职称待遇;破格入编杭州技师学院在编教师。

技工明星诞生的背后,正是人们对改变中国制造现状的迫切愿望。

2012年中国制造业增加值为2.08万亿美元,占全球制造业20%,与美国相当,却大而不强。产能过剩、利润率低、发展粗放等问题正困扰我国制造业升级发展。与此同时,以美国、德国为代表的国家正加速步入工业4.0时代,致力重振本国制造业。“中国制造2025”提出要改进我国制造业工艺水平提升产品质量,转型升级,剑指此轮国际竞争中重塑中国制造的优势。

大国强国,一字之差,云泥之别。

中国制造要实现在世界舞台与德国、日本等强国竞争,缺高端技工。虽然此次成绩优异,但是,从赛场上看,中国与韩国、德国、日本等强国从比赛经验、企业和技工的广泛参与程度上都还有差距。韩国代表团参加了本次世界技能大赛的全部50个项目,我国代表团经过精心选拔和挑选,仅参与了其中29项比赛。德国选手大多是来自工厂的一线技术工人,边工边赛,却几乎在绝大多数的项目中都具备夺牌实力,真正代表着一线技术工人的高水准。

世界技能大赛中国代表团团长、人社部职业能力建设司司长张立新感慨——我们离技能强国的确还有很长距离,希望此次的金牌能够带给我们在技能人才培养上新的思考、启示和信心。

三代焊工背后

41届、42届、43届,银牌、优胜奖、金牌。

中国代表团三次参加世界技能大赛焊接项目,终于从追随者变为领跑者。

专家、教练、选手,张友权、周树春、曾正超。

中国三代顶尖技术工人的努力,终于让我们在某些焊接技术上成为“被模仿者”。

焊接,被称为“无所不需”的工艺,是应用广泛的一项工程技术,从机场、码头等建筑物到船舶、锅炉等机械设备,都需要焊接。以2014年为例,中国年产粗钢量8.227亿吨,其中一半要经过焊接技术才能使用。按照我国现有焊接工人的日工作效率估计,我国约有超过100万焊接工人。人数和焊接总量均居世界前列。

中国焊接从无到有,从有到强,恰恰是中国技术工人成长、中国制造崛起的例证。

张友权,现任中国工程建设焊接协会常务副秘书长,此次世界技能大赛的焊接项目专家。上世纪70年代初,他任铆焊工7年,后又考入西安交通大学焊接专业,毕业后在原冶金部建筑研究总院焊接技术研究所继续从事焊接工艺研究。他见证了我国工业生产从基础薄弱到制造水平提升、经济发展,中国焊接工人从焊接方法单一到焊接材料丰富、技术向高效优质低成本进步的全过程。

“当初很多设备都是国外援助的,技术实现上多靠自己琢磨,不少工艺因为技术单一而无法实现。”焊接工人张友权的年代,我国多是全民所有制企业,工人社会地位高,敬业精神一流,但大多没有接受过职业技术教育,主要靠在生产实践中磨合培养,具有较高专业技术能力的技师非常少。

1992年,周树春进入十九冶成为焊接学徒工,他的偶像就是当时厂里的技术明星。

每个月只有50元的工资,仅仅够吃白饭,吃不起菜,但是每个焊接产品完成后,却要呆呆地看上很久,“越看自己的作品越觉得漂亮”。技术痴迷者周树春努力学习成为一名合格的焊接工人后,却遭遇了我国经济发展的低迷期,技术工人不受重视,大量流失。

当时,十九冶在湖南衡阳钢管厂要在一个月内完成300吨型钢的焊接任务,而且要在工地上一边制作一边安装。由于焊工中只有周树春掌握了埋弧自动焊接技术,安装的工友都等着他的焊接成品才能开工,他只能每天加班加点工作十余个小时,累得连腰都直不起来,甚至还中暑晕倒在车间。到了 2000年,半年没活儿干的周树春不得不兼职去摆地摊。

13年前的十九冶,员工12054人中,高技能人才仅占技术工人总数的10%,且平均年龄在40岁以上。年施工生产产值9.4亿元,劳动生产率为每人每年8万元,职工年人均收入只有0.86万元。

这是一个企业没有技能人才无法实现转型发展的案例。

十九冶把培养顶尖技能人才放在了发展的首位。2006年,周树春拿到了冶金行业技能大赛焊铆复合项目的金牌,此后,他又获得了“全国五一劳动奖章”、“中华技能大奖”。

只有个别人才还远远不能满足企业发展的需求,一批顶尖人才才能助力企业长足发展。周树春从十九冶调任四川攀枝花技师学院,专门培养焊接技能人才。42届世界技能大赛中国队选手王晨宇和今年的金牌得主曾正超,都是周树春的学生。

可是如今,和周树春时代靠自我奋斗、靠在企业实践不同,带过41届世界技能大赛焊接银牌选手裴先锋之后,周树春知道,“世界竞争需要的是全能的、高标准的技能人才,顶尖技术人才是练出来的,更是培训出来的。”

曾正超自去年9月入选国家集训队后,进行了330多天高强度封闭训练。每天6:30起床,之后进行40分钟以上的体能训练,8点开始焊接技能训练,几乎天天训练到夜里十一二点,在技能上的训练日均不少于12个小时。

培训的过程就是“烧钱”的过程。

世界技能大赛焊接项目竞赛分为4个模块:组合件、压力容器、铝合金结构、不锈钢结构。4个模块一套原料下来需要4000多元,3天训练就焊掉1套原料,一个月光原料费就得花掉4万多元。世界技能组织为比赛指定了唯一设备供应商,购买指定设备一套就得花费30多万元。选手焊接出成品后,还要做大量的检验检测,以考察焊接成品的质量。不仅要从外观上检测是否焊接到位,还要通过X射线,做探伤检测。探伤检测,不仅需要购买专门的仪器,还需聘请专业人员进行操作,这些过程都是需要花钱的。

唯有这样,曾正超的成品经水压检测后,才会被现场专家惊叹为“完美”。

我们该如何理解曾正超的技术等级水平呢?

在普通工人的世界中,从学徒到成为高级技师,至少需要8年左右的时间,而且只有极少数人能达到这个水准。一个完全靠生产实践锻炼出来的高级技师技术水平远不如曾正超全面。

然而,这样重金锻造的一块金牌,打造一个塔尖上的精英,意义何在?

与其他国家的焊工一般受过专业培训不同,我国焊工大部分不是正规军,有相当大部分由农民工转换而来。而要将一位零基础的工人,培训为拥有基础技能的焊工至少需要花费3000元~5000元。许多企业不愿意花这个钱,相当多的培训机构也不愿将钱花到位,导致我国合格、高技术的焊工人才非常缺乏。

焊工苦,也让年轻人不愿意学焊接。夏天高温酷暑、冬天冰雪纷飞,焊工都需要穿着厚厚的防护服在室内室外艰苦的环境下工作。曾正超脸庞稚气,但是挽起衣袖,全是沧桑,他手臂上约有十几个被焊花烫伤的伤疤。

对于大多数焊接工人来说,地位和待遇不高,月薪4000元是大多数焊接工人的收入水平。2014年,我国城市月平均工资,较高的北京是5826 元,较低的湖北孝感是3815元。

一边是周树春带出了曾正超这样的世界冠军,将焊接专业打造成了金牌专业,一边却是作为技师学院老师的他,正在发愁招不到好学生。

一种普遍的误解是,尽管制造的机械化、智能化浪潮席卷而来,但一切智能生产背后,那个要将原始程序输入机器的还是人。更何况,施工现场的组装焊接是机器无法替代的,现场焊接受温度、湿度、地理条件等多重因素影响,必须由人工完成。

在张友权看来,金牌的意义,就在于证明“中国制造有高端技术人才,能够制造高端产品。”

十九冶建立了以19岁的王晨宇命名的技能大师工作室,只有打造曾正超、王晨宇这样的青年技工好苗子,才能真正解决人才年龄偏大、技术不全面、不能适应中国高端制造乃至中国创造的需求问题,只有“好苗子”才能带出更多的“好苗子”。

中国制造软肋

人靠衣装,车靠漆面。

汽车喷漆是工艺里的“艺术”行业,对完美有着苛刻的追求。在上海的一个顶级车行,玛莎拉蒂、保时捷等跑车,任何一辆划伤一点,钣金喷漆都至少需要耗费十几万元乃至几十万元,“还得是国外的材料,德国技术人员来做,中国技工做不了这么完美。”

完美,正是许许多多中国制造的软肋。

在制造业,企业花大价钱购买国外最先进设备和技术,但生产的产品质量就是上不去,“不是技术不行,而是运用这套技术去生产的人技能不行、工艺不行、管理环节不行”。不少人认为,缺乏完美的一流技术工人是阻碍中国制造成为高端制造的关键。

完美主义者杨金龙不服气,一举夺得世界技能大赛汽车喷漆项目金牌,这块金牌被形容为从欧美强国手里“抢”过来的。

1994年10月,杨金龙出生于云南省保山市辛街乡一个普通的农民家庭,排行老大。家境一般的他想学一门技术早点出去工作。2009年9月,杨金龙成为杭州技师学院汽车钣金与涂装专业学生。

学校里,经常能看见追求完美的他坐在那里琢磨。

拿调色来说,通常一种颜色有一个固定配方,但是来修理的车子因为经过使用,颜色早已有所变化,就需要人工加入其它颜色,勾兑出车子目前的色调。而这个勾兑的过程就全凭经验了。杨金龙曾经试过一连9小时泡在训练场里,就为了调出一模一样的颜色。

老师通常教的是用机磨砂纸打磨,比人工打磨要均匀很多。但它的不足在于,人机配合很容易出差错,而且边角难以打磨到位。追求精细的杨金龙容不得这样的“瑕疵”,于是,他花了4个月的时间练习手工砂纸打磨,逐渐琢磨出人工打磨的力道和运动节奏。现在,杨金龙手工打磨的效果都赶上了机器打磨。

带着完美的技艺和精神,他走向了世界技能竞技场。

世界技能大赛的比赛对技术和体力都是很大的考验。20个国家20名选手要进行4天比赛,总时长20个小时,包括翼子板三工序湿碰湿喷涂(2小时30分钟)、调色(2小时30分钟)、点修补(2小时30分钟)、图案设计(5小时)、塑料件修复和车身侧围贴护(2小时30分钟)、车门内外双色喷涂(5小时)等6个项目。拿到金牌的杨金龙至今还感觉,“挺累的,比女人化妆还细致。”

最初只是因为学技术好谋生。现在,杨金龙却拒绝了奥迪4S店的高薪,回到杭州技师学院当老师。

在深入了解汽车行业后,杨金龙感觉,整体上,汽车职业技能水平还在推广摸索阶段,和发达国家还有一些差距,追根溯源,这与“师傅带徒弟”的传统有关,还缺乏一些标准和专业培训。

刚回国,就不断有企业打来电话,开出高待遇邀请他去。杨金龙摇摇头:“现在国内优秀的汽车喷漆技术工人很缺乏。我当老师,希望能培养出一流的技工人才,能有更多技艺精巧的‘匠人’。” 一辆受损的车,从最初打磨开始到最后将簇新的车送至客户手中,需经钣金整合、底漆、腻子、中涂、调漆、面漆、清漆、烘烤、抛光等9道大工序、几十道小工序,“要学会这些技艺,至少也需要一两年”。据了解,汽车维修作为教育部实施的技能紧缺人才培养工程重点之一,全国人才需求量有30多万人。

对待学生,杨金龙强调完美主义,有时甚至近乎苛刻:“布置作业,我不在乎时间,必须得有一两个地方做得完美才能交给我。”

谁来制造装备

制造实现,既靠好技工又靠好设备。

制造设备,是一个国家制造能力的体现。世界技能大赛,除了是技能人才,也是装备制造能力的竞技场。

大赛设置了参观人员体验区,从基本工具到大型运输设备,从传统工艺到现代科技,从基本操作到复杂工艺,企业有人帮助演示,观众也可以上去体验学习。体验区是设备企业的展示区,也是各国制造设备实力的最好检验。在第43届世界技能大赛赛场,很多战略相关的核心企业都带来了最先进的技术和设备。

韩国的三星,日本的索尼,德国的德马吉……各种设备厂商和企业云集,有的展示全球最先进的设备和技术,有的展示最新的技术和工艺。然而,在这些全球著名的企业中,唯独不见中国企业的身影。

技术专家分析,在国内,一些企业总是热衷于模仿,热衷于山寨,这样的产品和设备一是没有自信拿出手,二是拿出来也会被外国人指责。

设备代表着一个国家自主创新的能力和水平。目前,全世界最先进的数控车床和数控铣床设备都是德国制造的,德国拥有强大的设备和车间制造工业。数控车床技术专家宋放之说,德国制造工业在全球制造装备领域拥有领头羊的地位,这在很大程度上源于德国技能人才专注于创新工业科技产品研发和使用,以及技能人才对复杂工业过程的操控。

“中国选手一直使用别国的设备,学习别国的技术,这样走下去的结果,我们将永远跟在人家后面”。

韩国三星一直是世界技能大赛的最大赞助商,给各国技术专家提供了平板电脑,所有比赛的规程和技术指标都尽在其中。这不仅是对三星产品的一次最好推介,更是企业对技能人才和创新人才的高度重视。

三星是韩国制造业不断做强的一个缩影。韩国正是靠着技术创新确立了制造业强国地位。根据联合国的统计,从生产规模来看,韩国制造业排名世界第7。在世界出口市场产品目录中,2011年韩国的出口占有率居首位的产品有74个,居世界第13位。

没有设备,很多技艺单靠人实现是很困难的。鲁班是中国的,木工原本是中国的传统强项。可是,在中国参与的三次世界技能大赛中,中国木工一直缺位。“在韩国举办的一次技能竞赛中,中国木工拿出一盒墨斗,拉扯一条墨线在两点之间寻找直线。”一位业内人士说,这样的场景让国外的专家和选手大跌眼镜。

“当时,很多选手和专家就像欣赏古董一样,新奇地站在一边看傻了眼。”当国外选手都用红外线取直的时候,中国选手还采用几千年来的墨斗做木工活,这就不难想象,在一些领域,中国的设备和国际上有多大的差距。

张友权介绍,中国工人的焊接技术即使已经领先,但是焊接设备仍然基本全是国外购买,企业很难占据制造业利润的上游。

金牌的分量

“中国制造2025”的核心是将享誉全球的中国制造变为“优质制造”,然而,在更优的道路上,我们还存在技能人才培养的多个短板。

据统计,目前我国技能劳动者1.12亿人,占从业人员的比例不足13%,其中技师、高级技师仅占技能劳动者的5%。

在结构方面,我国高技能人才分布在国有大中型企业的多,民企和中小企业的少;传统机加工类工种多,新型产业和现代制造业少;有40%以上的技师、高级技师年龄超过46岁,人才断档问题比较突出,年轻高技能人才严重短缺。

一边是技能人才短缺,一边却是职业教育的被忽视。全国2882所技工院校中,普遍存在基础设施建设、设备购置资金缺乏,一些技工院校无法享受到同等层次职业院校生均拨款、教育附加等资金和政策的支持。

没有坚实的人才基础,中国制造在未来10年要提升质量的愿景,便可能成为空中楼阁。正基于此认识,在源于德、美的新一轮工业革命浪潮尚未全面呼啸而至时,来自国家层面对技术人才的培养推动,正迎来新的一页。

过去两年多来,国家领导人对职业教育的关注与伴随而来的职教改革,正在一步步推进。而德国先进的“双元制”职业教育模式,也在广州、四川、江苏等制造业大省被复制落地。

一切正在向好的方向发展。

“此时,几枚世界技能大赛的金牌,以及重奖奖牌得主的政府礼遇,对扭转人们心中工人地位不高的固有形象,具有积极的价值。”中华全国总工会经济技术部一位多年关注技工队伍建设的巡视员这样评价。

此时,中国经济转型期,从制造到智造的转变关口,几枚世界技能金牌,显得格外具有分量。

人社部职业能力建设司司长张立新对金牌的作用同样寄予厚望。

“希望借助金牌掀起一个热潮,越来越多的人相信技能有为的理念,有更多的年轻人像崇拜体育奥运冠军一样崇拜技能冠军,继而爱技术争着学技术”。

唯有如此,中国制造才能变为“优质制造”。

×

×