坚持管理创新 提升管控水平

——中铁隧道集团北京铁路地下直径线项目管理创新纪实

项目部举办安全知识竞赛活动

盾构机主控制室

隧道内标准作业环境

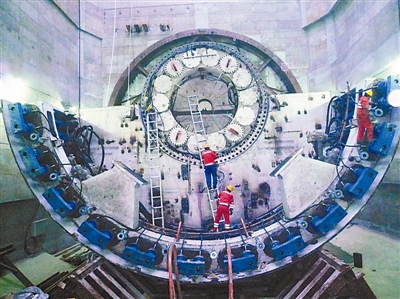

直径为12.04米的“中国中铁号”盾构机

盾构刀盘切割焊接作业

“中国中铁号”盾构机隧道内组装

项目部举办拔河比赛

北京站至北京西站地下直径线“中国中铁号”盾构始发现场

建设中的北京站至北京西站地下铁路东起北京站,沿崇文门西大街、莲花池东路至北京西站,全长9.151公里,直径达12.04米,是目前国内城市最大直径双线电气化铁路隧道工程。无论施工难度还是科技含量,乃至风险安全管理和环保技术都堪称国内之最。

在北京铁路地下直径线建设中,中铁隧道集团坚持制度创新、科技创新、节能创新,其施工范围内的176.5米明挖隧道、240米盖挖法暗挖隧道、371.6米洞桩法暗挖隧道、257.8米CRD法暗挖隧道主体工程已全部完成。盾构在完成原合同2公里掘进任务后,新增加的3.2公里盾构掘进任务已完成2公里,沿线87个风险点已顺利通过67个,施工安全质量得到了北京市、铁道部等各级领导的好评。

制度创新 建设安全工程

围绕精细化管理,项目部狠抓体系建设、安全质量管控、标准化、信息化管理,使管控到位,执行力到位。

建立规范的管理体系。针对直径线是铁道部“极高风险I号工程”的实际,项目部对各项工作进行超前策划,在合理策划项目布置的同时,重点在优化施工组织,优选施工方案上下功夫,先后召开200多次国内外专家论证会对施工方案进行合理优化,同时编制了《项目施工组织策划书》、《盾构架子队管理制度手册》等7本书,共计81万余字,为现场管理提供了制度保障。

建立适用的操作体系。项目部先后编制了《盾构施工操作手册》、《暗挖、盾构安全施工操作要点》等现场实用操作规范,还组织技术人员编写了确保顺利通过87个安全风险点的作业指导书及保障措施,用适用的操作要求规范员工操作行为。

建立科学的责任体系。项目部强化责任落实,强化教育培训,做到了所有员工先培训后上岗,坚持周一安全学习制度,不断提高全体员工的安全质量意识和作业技能。严格执行“一岗双责”,确立了项目经理负责、分管领导主抓、各部门组织协调的工作机制,做到上下联动、左右互动。

项目部精益求精,落实现场管理标准化。根据施工需要,配备了管理、技术人员和架子队九大员及特种作业人员;策划制定了施工组织、施工方案管理规范和施工现场布置标准,完善了生产区、办公生活区的标准化形象建设;在质量控制、安全管控、环境保护等方面建立了责任机制和考核奖惩制度,并严格执行。

项目部以信息化管理,全方位监控,提高管理决策效率。对关健作业面、关健监测点均实现了监控镜头全覆盖,管理人员在监控室就能掌握施工现场的全貌,提高了对现场指挥的决策效率;对重要建筑物全面推行自动化监测信息处理技术,实现了全过程、全天候的信息收集处理,提高了施工技术控制精准性,加快了信息反馈与应急处理的效率;自主研发的监测数据处理软件解决了地面与洞内盾构操作平台数据的对接,提高了项目管理人员对施工掌子面反馈信息的及时处理能力;门禁系统与人员智能IC卡的全面应用,动态掌握洞内作业人员的情况。通过信息化管理手段,从时间和空间上加快了对施工现场的管控,提高了管理决策效率。

技术创新 建设科技工程

围绕建设科技工程的目标,项目部在引进、消化、吸收的基础上坚持自主创新和“四新”技术的推广应用,取得了丰硕的科研成果。

坚持自主创新与实践相结合。项目部结合工程特点与施工难点,积极与北京交通大学、同济大学等多所高校合作,对“北京市城区高水位、卵石层、大直径盾构施工技术”、“繁华城区富水砂卵石地层浅埋大断面隧道多工法施工技术”、“浅覆土泥水盾构施工参数的精确控制”、“压缩空气条件下盾构刀盘切割焊接维修技术”等科研项目进行攻关。

通过技术攻关,完善与改进了卵石层条件下刀盘、刀具设计与配置的理论,提出了立体切削的概念,实现了刀具配置国产化;解决了在砂卵石地层带压进仓过程的气密性控制,实现了带压换刀的安全高效,减少停机加固点的设置,为长距离安全、快速掘进提供了保障;实施筛分、沉淀、旋流、压滤等多种泥水分离方式的配套应用,解决了施工场地狭小条件下的排放问题;开展对具有自主知识产权的泥水输送复合管路的研发与应用,解决了长距离泥浆排浆管路的耐磨性问题。目前,项目部已获得各项专利5项,正在申报的专利有12项,其中发明专利4项;完成工法申报1项,正在申报5项,有21篇论文在《中国工程科学》等相关刊物上发表。

坚持“四新”技术推广应用。项目部在新知识、新技术、新工艺、新方法的运用中进行了大胆的探索和尝试。暗挖隧道二次衬砌施工缝引入了欧洲先进的可维护注浆管技术,确保了衬砌接缝的防水质量;暗挖背后防水材料采用背挂式新型ECB防水卷材一次敷设,减少了防水板铺装过程的焊接与质量缺陷;隧道暗挖采用机械套筒直螺纹连接技术替代了传统的焊接技术,加快了施工进度,提高了工程质量可靠性;盾构始发井的超深富水卵石层连续墙通过选用进口液压抓斗,确保了工程的安全质量。

坚持技术创新与开展QC活动相结合。项目部各项方案制定不但借鉴已有施工经验及成熟的工艺,而且通过ANSYS等结构软件对方案参数进行优化与检验;方案实施过程中,通过项目部自身开发的监测软件、引入专门的视频监控系统,实现了对过程控制的可视化与数据自动处理;积极开展QC活动,项目部针对管片生产、钢筋作业、混凝土施工损耗及盾构长距离泥水输送等关键环节进行技术攻关。

目前,钢筋机械直螺纹连接技术获全国QC成果发布会二等奖;大直径管片预制质量控制QC成果获得北京市一等奖和全国优秀质量管理小组奖;复合型耐磨计算管路研究与应用QC成果获得全国工程建设优秀质量管理小组一等奖。2012年9月14日,在盾构机刀盘仓内成功完成带压动火试验,填补了国内盾构机带压动火修理技术空白,达到国内领先水平。

节能创新 建设绿色工程

围绕建设绿色工程目标,项目部在节能减排管控工作中不断创新,实现了社会和经济效益齐头并进。

超前运作,策划到位。为把项目建设成资源节约型、环境友好型项目,项目部成立了以项目经理为组长的节能减排领导小组,对涉及节能降耗影响较大的关键工序、重点部位、重要设备能耗等编制专项作业指导书,在策划施工流程和主要施工方案的同时,综合考虑施工临建的布置和施工废液的处理及泥浆回用达标排放。

超前安排,落实到位。项目部根据施工组织设计,在施工中对节能降耗措施、节能降耗方法进行详细规定,并针对每个施工环节,将节能减排方案向架子队队长、施工技术人员、现场操作人员进行书面交底。交底内容包括能源类别、节能降耗措施、节能降耗方法、环境因素等施工工艺安排。在临建生活区布置时充分利用自然光源,降低人工照明能耗;施工中充分考虑水资源的合理利用,制定先进、高效的水处理工艺,配置中水使用、废水处理和回收利用等设施,确保水资源的节约。

严格执行,控制到位。对生活区和施工区,项目部均采用节能型灯具和光控开关装置,减少了长明灯现象;隧道内采用25W节能日光灯,取代了惯例采用的200W的金卤灯照明。对耗电量大的设备,根据需要采用变频控制系统,既保证了设备的正常运转,又降低了电耗。据统计,仅此一项每年可节约用电140余万度。

6年来,项目部连续3年获得“全国安康杯竞赛优胜班组”、“北京市群众性经济技术创新工程优秀班组”、“模范职工小家”、中国中铁“安全文明标准工地”、“企业文化示范单位”、“红旗项目部”、“节能减排十佳”先进单位、创先争优优秀党工委等荣誉称号,项目经理获得“北京市劳动模范”、“首都五一劳动奖章”等荣誉称号,在北京铁路直径线上树立起了一面高高飘扬的旗帜。

×

×