1、虚心学习得“真传”

走上河钢承钢热轧卷板事业部150吨炼钢9.5米平台,你会看到这样一个人:他戴着一副厚厚的眼镜,说起话来斯斯文文,一会在主控室观察炼钢参数,一会到出钢口手持炼钢镜观察钢水状态,在主控室与炉台之间,他每天往返上百次,汗水不停地从额头上滴落下来,他就是河钢承钢“徐国明国家级技能大师工作室”负责人、热轧卷板事业部冶炼作业区副作业长徐国明。

自参加工作到现在的31年,徐国明始终坚守在炼钢工这个岗位,与钢花为伴,用心逐梦。

1988年,初中毕业的徐国明走进当时的炼钢厂,在庞大的炼钢转炉面前,徐国明心生敬畏,却又心有余悸。自己能否驾驭这么庞大的设备?自己能不能学会复杂的炼钢知识?万一学不会丢人怎么办?正在徐国明深陷顾虑中时,公司炼钢专家张志新找到了徐国明,要收他为徒,教授他炼钢知识。能得到张师傅的“真传”,徐国明所有的疑虑全都没有了。张志新的言传身教使徐国明快速进入状态,他白天跟着师傅学习炼钢技巧,哪里不明白就追着师傅问,哪里有一个小收获就立即记录在本子上,晚上回家后还坚持自学炼钢知识,在一个月之内他就学会了所有的岗位操作技巧,无论从火焰颜色判断钢水成分,还是从仪表参数判定出钢时间,徐国明都能独当一面。参加工作4年后,徐国明的能力得到领导认可,被提拔为当时公司最年轻的炼钢炉长。

短时间内的速成没有让徐国明心生骄傲,从兑铁到加渣料,从取样测温到出钢,从炼钢工到合金工,从一助手到二助手,每一个环节、每一个岗位徐国明都细心观察、精心操作,踏踏实地工作,快速了解工序生产特点,从中摸索相关生产经验,快速补齐了自身的短板,带领的班组技术指标年年位居前列。“徐国明在工作上非常谦虚认真,为了弄明白一个问题,他经常是几天几夜不回家,直到解决问题才罢休,正是凭借着这样的性格,多项疑难问题得到解决,他就像一面旗帜,激励着作业区里的所有人!”该部冶炼作业区作业长温春普说。

多年来,徐国明刻苦钻研技术,取得了骄人的成绩。由于公司炼钢系统一直采用双联法工艺,造成半钢炼钢热量严重不足,致使转炉炉龄在2002年时仍维持在4000炉以下,成为制约提产增效的一大瓶颈。徐国明利用平日里的经验积累,大胆提出了“增大出钢口直径”的建议。建议被采纳实施后,出钢过程温降降低10℃,为转炉提高炉龄迈出了可喜的一步。同时,他又从缩短冶炼周期入手,积极推广“一次拉成”操作,准确判断转炉终点成分和温度,带领班组将一次拉成比率提高到37%,从而使吹炼过程时间大大缩短,冶炼周期平均缩短了4.6分钟,对改善炉况延长炉衬寿命起到了重要作用。目前,公司转炉平均炉龄均保持在10000炉以上,成为国内最“长寿”的含钒炼钢转炉。

2、破解转炉运行“密码”

“只有坚持不断创新,才能增强产线的市场竞争力,创新永远没有终点!”外表看起来一副文弱书生模样的徐国明,在工作中从不缺乏创新精神,他先后提出多项先进操作法,以炼钢工艺的升级带动产品结构的不断优化。

转炉系统的生产成本占整个炼钢系统的80%以上,降低转炉炼钢成本对于控制炼钢熔炼费来说意义非凡。随着成本目标任务不断倒逼,徐国明牵头组织开展降低石灰消耗攻关,查阅了大量关于少渣炼钢的资料介绍,收集汇总钢水的各项指标含量,研究渣料的成分指标,提前介入控制等。通过综合分析研究,徐国明提出了在两座炼钢转炉上实行“少渣+留渣”工艺技术。“当时,我只是一个班的炉长,要想试验少渣炼钢法,需要所有班组、所有工友都参与,一炉一炉地多次试验才能发现区别。所以我要向每个班的工友都交代清楚才能开始试验。”“有时候,大家还担心,一旦试验过程中出现意外,再造成渣料浪费,会被公司扣钱。我就主动给大家讲,真要扣钱,就由我一个人承担,绝不连累大家。”就这样,在徐国明的指导下,他们用一个多月时间、试验了100多炉钢,通过在实际操作中调整渣料的加入时机和控制供氧,减少过程“返干”现象,提高了炉渣脱除硫、磷的效果,促进石灰消耗同比降低11公斤/吨,达到行业领先水平,年可创效近千万元。

创新就意味着要打破常规、标新立异。150吨炼钢转炉是公司所有炼钢转炉中最大的,生产工艺也是最先进的,从某种程度上说,150吨炼钢转炉工艺的创新进步代表着公司炼钢系统的整体水平。几十年来,半钢炼钢吹氧过程一直采用“变压变枪操作法”,吹炼过程控制比较灵活,对于40吨转炉比较适用,但未必适合于百吨以上的转炉。当时王宝华段长提出150吨吹炼过程应采用“恒流变枪操作法”。我翻阅了大量技术资料,了解同行业企业百吨转炉吹炼过程控制特点,结合自己多年的实际操作经验,配合王段长完善了该操作法。目前该操作法已在150吨、120吨炼钢系统全部转炉得到应用,并引来兄弟单位的多次现场观摩学习,使得日产万吨的目标在150吨转炉作业区得以实现;石灰消耗明显降低,由原来的52千克/吨钢到现在的30千克/吨钢以内,综合经济效益显著,年可创效1000万元以上。公司主管领导对这项创新是这样评价的:“这种创新是承钢发展史上的一项重大突破,带来的不仅是经济效益,更是职工观念转变的一次升华!”

徐国明还先后组织实施了“溅渣护炉操作法”,推广半钢炼钢“炉渣两循环”操作法等,着力破解国内最大含钒转炉的运行“密码”,引领世界含钒铁水炼钢技术不断创新。徐国明反复摸索出溅渣护炉操作,从实际操作中比较不同终点时调渣料的配比和溅渣时枪位变化对溅渣效果的影响,提出“溅渣护炉操作法”,将转炉炉龄提高到17461炉,创出世界含钒转炉炉龄之最,累计创效达亿元以上。

150吨炼钢系统在生产DD12-TG、SPHC-MRT、CFDM等低磷控氮品种钢时,由于成品磷要求控制在0.012-0.015%以下,成品氮要求控制在50ppm以下,依靠吹炼前期直接脱磷难度较大,严重影响产品质量。为破解难题,徐国明有时候在现场一站就是几个小时,通过长期现场求证,摸索出一种“铁水预脱磷+半钢预脱硫”的工艺操作方法,通过改善半钢入炉条件,成功解决因转炉磷含量控制困难造成钢水氧化性强,氮含量难以受控的问题,转炉终点氮含量环比降低12ppm,品种钢一次开发成功率达到100%,全年创效1500万元。

4月7日,一个漂亮的前场扑杀,来自中国羽毛球队的林丹,终于拿下马来西亚羽毛球公开赛男单冠军。这一刻,他并没有激情庆祝,而是转身走向后场,蹲下,用手捏住鼻梁,似乎在努力控制自己的情绪。

4月7日,一个漂亮的前场扑杀,来自中国羽毛球队的林丹,终于拿下马来西亚羽毛球公开赛男单冠军。这一刻,他并没有激情庆祝,而是转身走向后场,蹲下,用手捏住鼻梁,似乎在努力控制自己的情绪。

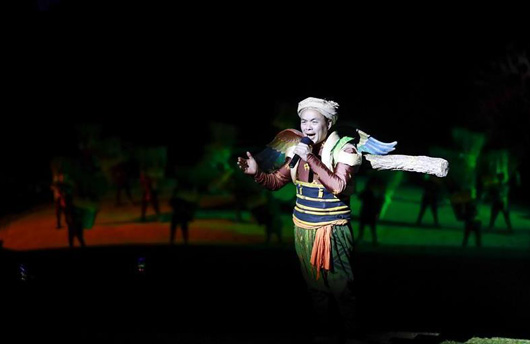

点点星光下,48岁的农民杨兴勇再次站到了舞台中央,用自己嘹亮的嗓音为观众奉上一曲民歌《川江号子》。在重庆武隆大型山水实景剧《印象武隆》的舞台上,杨兴勇已经演出了2000余场,让上千万观众感受到《川江号子》中纤夫们在悬崖绝壁间为战胜险滩恶水的艰辛和不屈。

点点星光下,48岁的农民杨兴勇再次站到了舞台中央,用自己嘹亮的嗓音为观众奉上一曲民歌《川江号子》。在重庆武隆大型山水实景剧《印象武隆》的舞台上,杨兴勇已经演出了2000余场,让上千万观众感受到《川江号子》中纤夫们在悬崖绝壁间为战胜险滩恶水的艰辛和不屈。

×

×