上世纪八十年代,宝鸡机车检修厂老厂房。宝鸡机车检修厂供图

曹均宽在单位负责电力机车车头的维修,拆卸安装、维护保养、故障判断处置等等。电力机车车头的维修分为大修、架修、小修、定修四种,就跟汽车保养维修差不多,到了固定的公里数或者年限,就需要送去检修。

“一台机车头重约138吨,大修要把车头全部拆光,一个螺丝都不剩,就留个空壳子,当年修理时间每台车平均51.1天。”曹均宽说,最难的就是大修,很多部件相当于新造,修好后再装回去,然后做高、低压试验和及机车试运转。

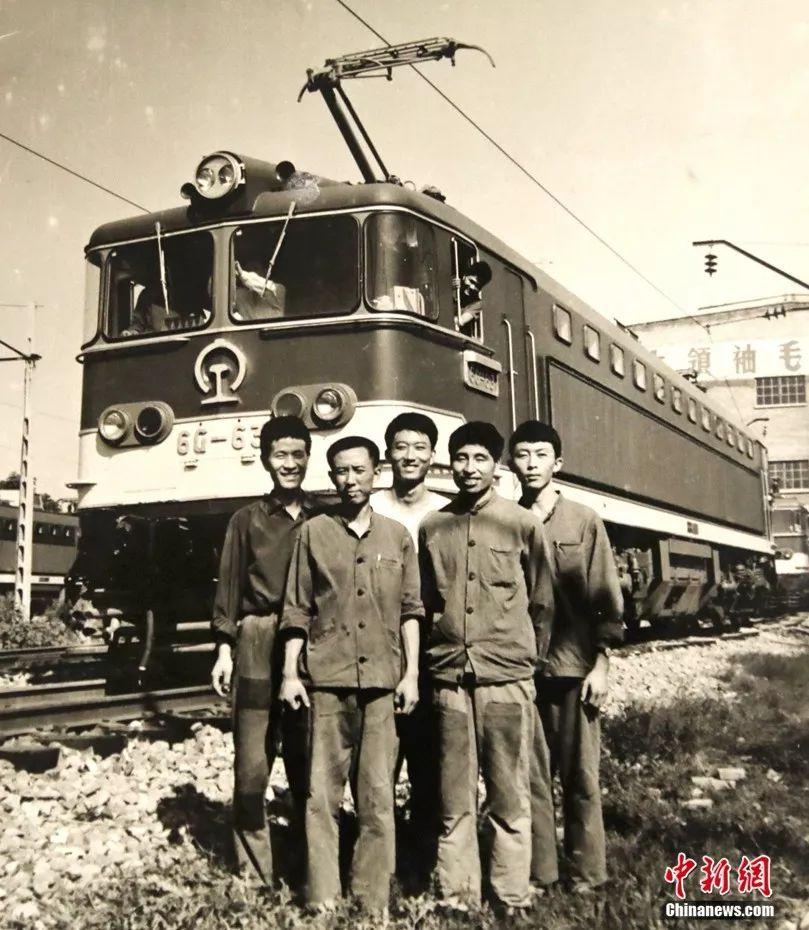

上世纪八十年代,宝鸡机车检修厂交车场上整装待发的电力机车。宝鸡机车检修厂供图

当时全国只有宝成铁路宝(鸡)至凤(州)92公里电气化铁路,宝鸡电力机车段在很长一段时间负责全国电力机车的大中修任务。

车头有法国的、罗马尼亚的,还有国产的,后来又承修起了日本车、德国车,被曹均宽和工友们称为“万国牌”。

曹均宽说,早期的国产机车是韶山号6Y1型,后来定型后改为韶山1型,开始批量生产。那时的国产机车比较好修理,但是做工很粗糙,比如六方形的螺丝根本不规则,拆卸很费劲。

相较于国产机车,进口机车的检修着实让曹均宽头疼了很多年。“手抬肩抗全靠人力拆卸,大修的各种工艺不太了解。不该拆的拆了,该拆的不拆,拆了的装不上了,很郁闷。”曹均宽回忆,当年的工具太落后,不过好在还有个吊车。进口机车拆了之后工程师才开始画图,虽然有图纸但看不懂外文,只有不断摸索。

上世纪70年代的中国,外汇储备不足,再加上西方国家严密的技术封锁,宝鸡电力机车段度过了异常艰难的一段岁月,机车上很多待换配件只能用国产的代替,曹均宽和工友们靠着坚韧不拔的毅力和刻苦钻研的精神,解决了一个又一个技术难题。

宝鸡机车检修厂检修车间原包修二组部分职工合影,左1为李钰明。宝鸡机车检修厂供图

1949年3月19日出生的李钰明,是个“铁二代”,河北磁县人,比曹均宽早两年参加工作,接班进入铁路系统,其父亲在当年西安铁路运输学校任教。与曹均宽是同一单位、同一车间、同一班组的工友。

李钰明介绍说,刚参加工作时,全段共有25台法国进口6Y2型电力机车,还有4台国产6Y1型电力机车。

当年,两种型号的电力机车在秦岭至凤州区间运行,虽然在一定程度上提高了运输效率,但6Y1型机车却因关键质量问题经常“趴窝”。6Y2型机车引燃管、牵引电机等部件也是故障频出。

“每个引燃管有水桶般大小,一台车有12个引燃管,其作用是通过整流,将接触网上的2万5千伏单相工频交流电转变成机车所需的直流电。”李钰明说,随着铁路科学技术的发展,在后来的检修过程中,技术人员提出引燃管“改硅”方案,即将引燃管整流改为先进的半导体硅整流,并奔赴全国各地寻找制作半导体材料的厂家,先是与北京整流器厂合作,后又联系西安一家整流器制造企业联合研发。

为此,单位还专门成立了制造二极管的半导体小组,并与株洲电力机车研究所等科研院所合作,采用当年世界最先进的硅半导体技术,成功完成了“改硅”方案,提升了机车运用性能,打破了西方国家的技术垄断,首开进口机车配件国产代用的先河。

×

×